Metallbeschichtete Radarantenne aus dem 3D-Drucker

Über Radarantennen können Fahrzeuge das Straßengeschehen erfassen. Nun lassen sich diese Antennen kostengünstig herstellen: per 3D-Druck und Metallbeschichtung.

Während Menschen Augen und Ohren haben, um beim Autofahren auf die Umgebung zu achten und Fußgänger, Radfahrer und Co. zuverlässig zu erkennen, sind autonom fahrende Fahrzeuge sowie Fahrerassistenzsysteme auf Sensoren angewiesen. Etwa auf Radarsensoren, die bereits heute in zahlreichen Autos verbaut sind. Mindestens vier Antennen sind üblicherweise dafür nötig, eine Sende- sowie drei Empfangsantennen. Die Sendeantenne schickt Radarstrahlen in ihre Umgebung, die von den verschiedenen Objekten wie Fußgängern, Fahrradfahrern, Autos oder Laternenmasten reflektiert und zu den Empfangsantennen zurückgelenkt werden. Schon mit einer Empfangsantenne ist es möglich, Abstand und Geschwindigkeit des Objekts zu berechnen. Mit der zweiten erhält man einen groben Winkelbereich, in dem sich das Objekt befindet – beispielsweise in einem Winkel von ungefähr 30 Grad zum Sensor. Und mit der dritten Antenne lässt sich dieser Winkelbereich noch weiter einschränken. Generell gilt: Je mehr Empfangsantennen, desto höher die Auflösung und desto mehr Objekte sind gleichzeitig detektierbar. Bei gedruckten Mikrostreifen-Antennen steigen die Verluste beim Einsatz mehrerer Antennen jedoch, auch ist ihre Bandbreite stark begrenzt. Anders bei Hohlleiterantennen: Sie eignen sich hervorragend für einen Multi-Antennen-Einsatz. Jedoch besteht hier ein anderes Problem. Denn die Hohlantennen bestehen üblicherweise vollständig aus Metall, vielfach werden sie aus einem massiven Metallblock gefertigt – ein kompliziertes, langwieriges und teures Unterfangen.

Kunststoffdruck statt Metallverarbeitung

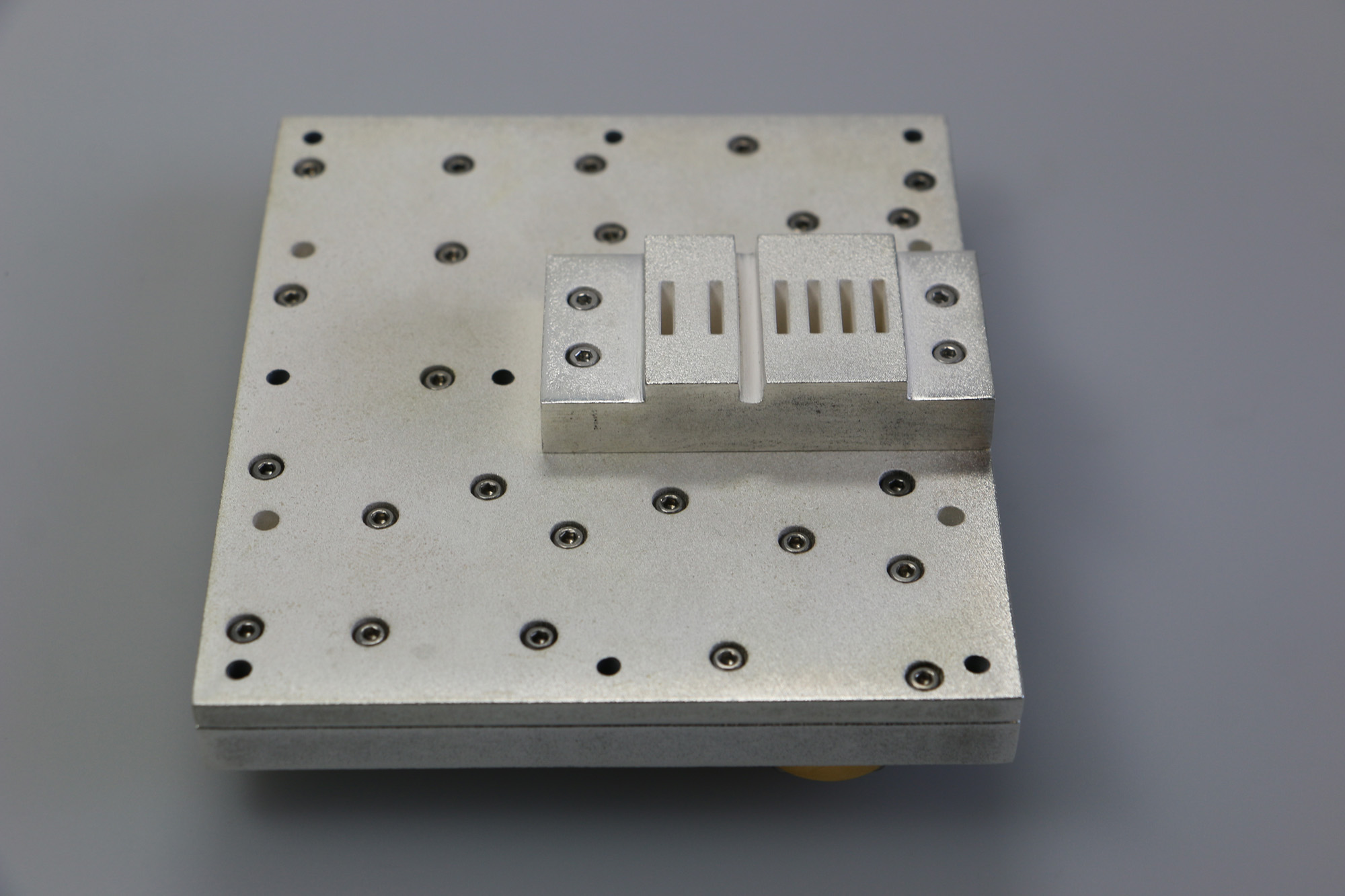

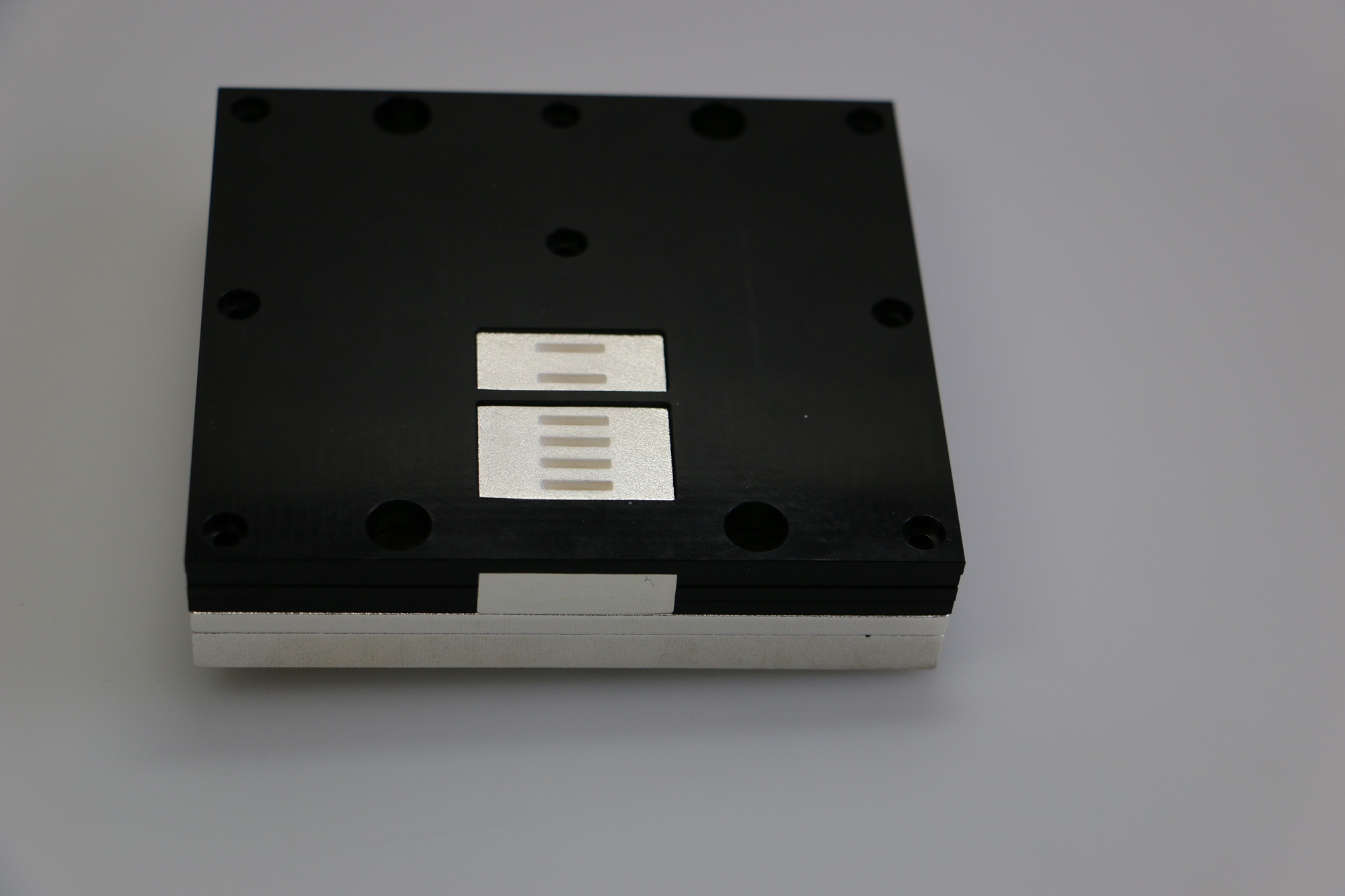

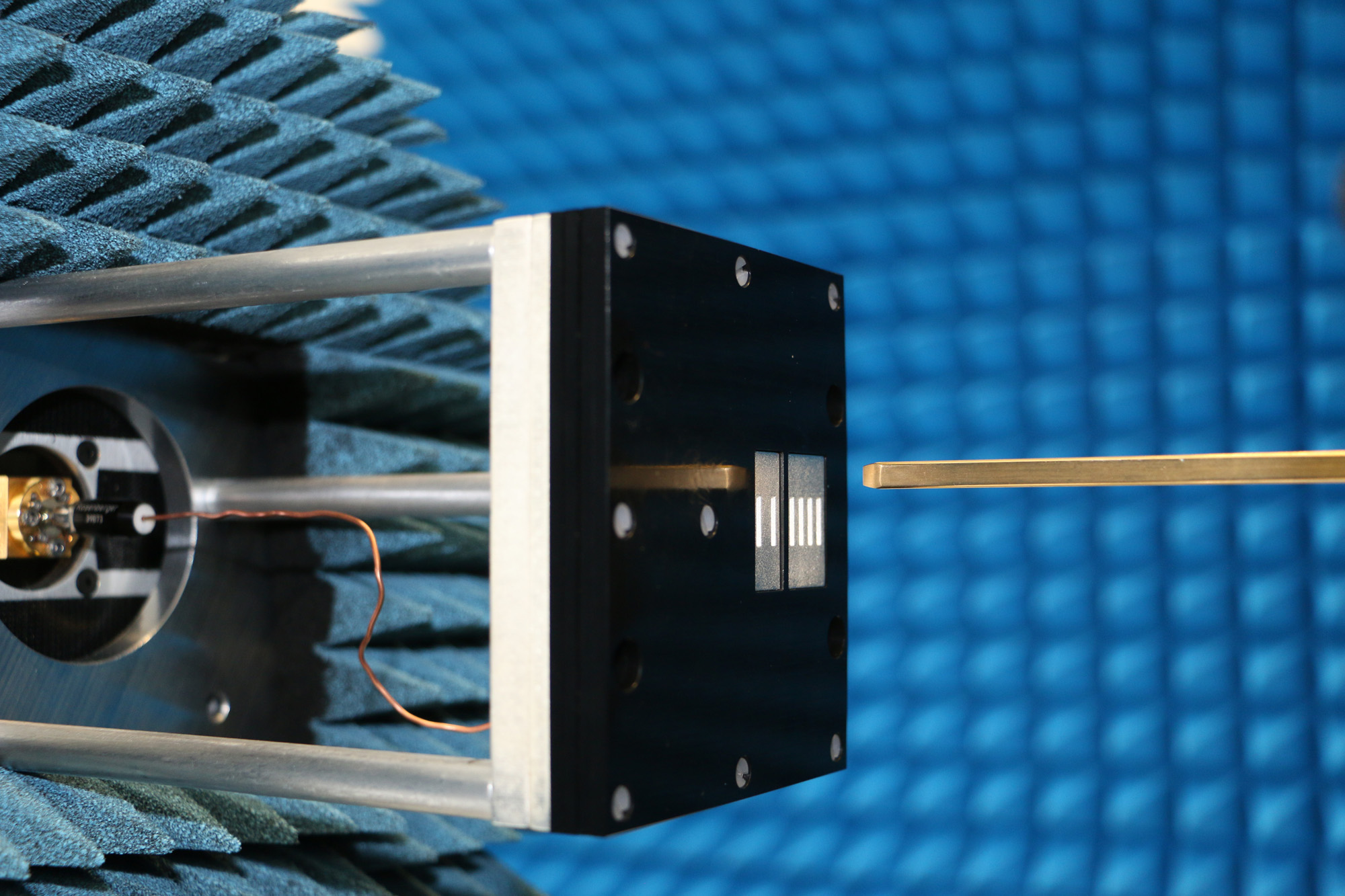

Forschende des Fraunhofer FHR haben nun eine deutlich kostengünstigere Alternative untersucht. Anstatt die Antenne aus einem Metallblock zu fräsen, drucken die Forschenden sie aus Kunststoff mit einem 3D-Drucker und beschichten sie anschließend mit Metall. Um die innen liegenden Hohlräume zu beschichten, greifen sie zu einem Trick: Sie stellen die Antenne nicht in einem Rutsch her, sondern teilen sie in zwei Hälften – in denen jeweils auch nur die Hälfte des Hohlleiters liegt. Diese Hälften werden mit Metall beschichtet und anschließend zu einem Ganzen zusammengefügt. Die so gefertigte Antenne, nach Fraunhofer-Vorgaben ausgedruckt und beschichtet vom Kooperationspartner Biconex GmbH, verglichen die Forschenden mit baugleichen Metallantennen. Das Ergebnis kann sich sehen lassen. Die 3D-gedruckten und beschichteten Antennen funktionieren zwar ein klein wenig anders, jedoch ähnlich gut wie die Metallantennen – und zwar im gesamten Frequenzbereich von 67 bis 81 Gigahertz. Sie arbeiten also sowohl im Long-Range- als auch im Short-Range-Bereich. Nun bietet der 3D-Druck zwar große Flexibilität, ist jedoch nicht sonderlich tauglich für die Massenfertigung. Doch auch hier haben die Forschenden eine Lösung: Die beiden Antennenhälften lassen sich ebenso gut über das Massenproduktionsverfahren Spitzguss herstellen.