Know-how aus einer Hand

Gemeinsam ist man stärker, das gilt auch für die Fraunhofer-Verbünde. Im Verbund Mikroelektronik bündeln 16 Fraunhofer-Institute ihre Kompetenzen – auch das Fraunhofer FHR bringt sein Know-how ein.

Der Fraunhofer-Verbund Mikroelektronik (VµE) ist einer der neun Forschungsverbünde der Fraunhofer-Gesellschaft und besteht derzeit aus elf Vollmitgliedern sowie fünf Gastinstituten aus anderen Fraunhofer-Verbünden. Der Verbundsprecher ist Prof. Albert Heuberger, Institutsleiter des Fraunhofer IIS. Prof. Heberling ist der Vertreter des Fraunhofer FHR im VµE.

Seit April 2017 arbeiten elf Fraunhofer-Institute des Verbunds Mikroelektronik in Kooperation mit den zwei Leibniz-Instituten FBH und IHP auch als »Forschungsfabrik Mikroelektronik Deutschland«, kurz FMD, zusammen.

Drei Dimensionen: Vertretung nach innen, nach außen und gegenseitige Unterstützung

Der Verbund ist ein Netzwerk innerhalb der Fraunhofer-Gesellschaft, das drei Dimensionen bedient: die politische Vertretung nach innen, die Vertretung nach außen sowie das Unterstützen der gegenseitigen Arbeiten. Was die Vertretung nach innen angeht, so repräsentiert der VµE die Mikroelektronik-Institute und ihre Bedarfe gegenüber der Fraunhofer-Gesellschaft, etwa die Reinraumtechnologie, den Investitions- oder Energiebedarf. Weiterhin tritt der Verbund auch im Außenraum gegenüber Politik und Wirtschaft auf. Hier steht vor allem die Unabhängigkeit der Lieferketten im Fokus, schließlich handelt es sich bei der Mikroelektronik um eine Schlüsseltechnologie. Der VµE hat also auch im Außenraum eine große Bedeutung, indem er die thematischen Schwerpunkte des Verbundes nach außen trägt.

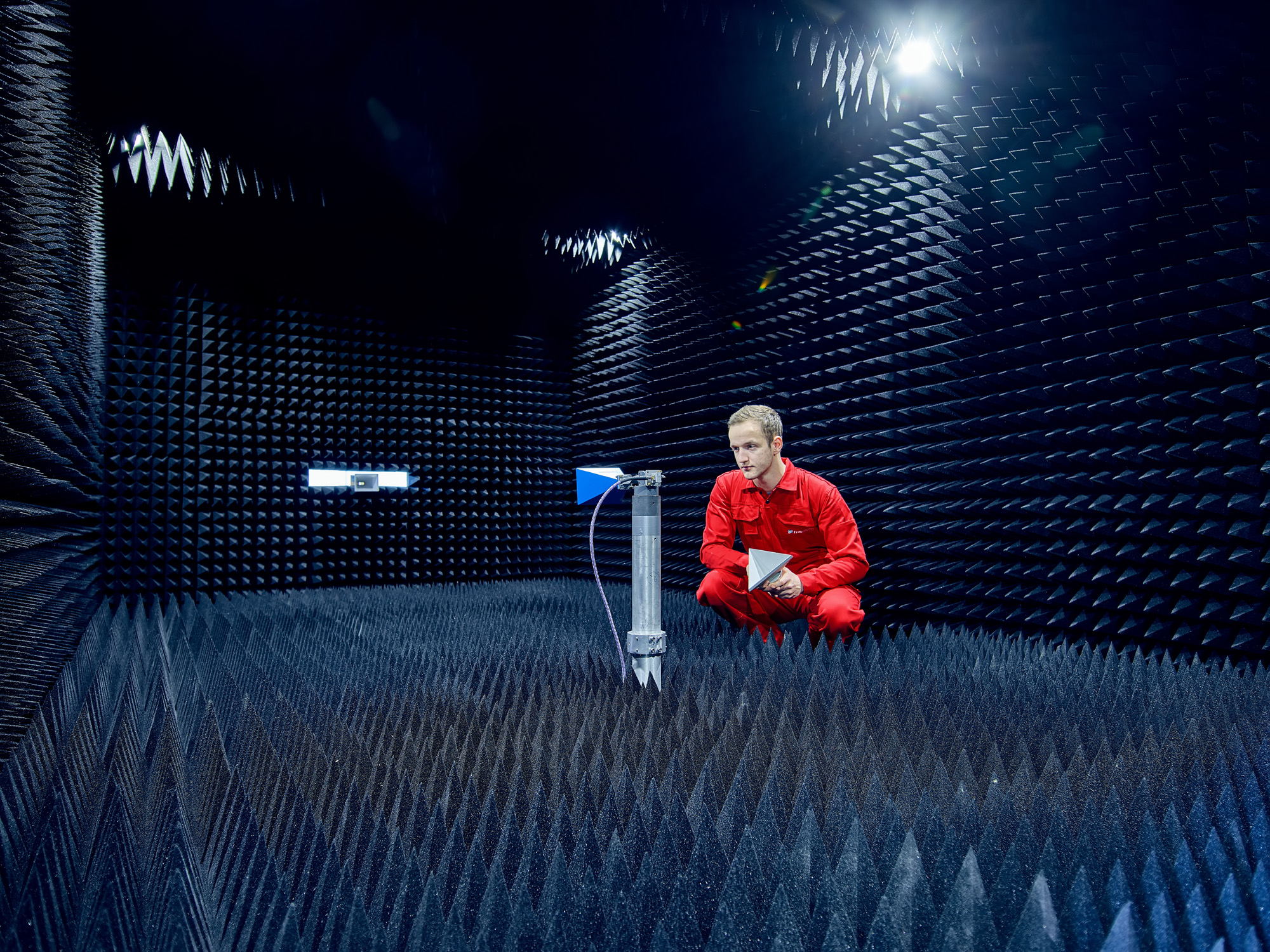

Die dritte Säule ist die gegenseitige Unterstützung der Fraunhofer-Institute im Verbund: Schließlich bündelt er die Kompetenzen aller Fraunhofer-Institute, die sich mit Mikroelektronik beschäftigen. So hat das Fraunhofer FHR über den Verbund sehr engen Kontakt zu den Halbleiterinstituten und ihren Technologielinien – was insbesondere im Kontext der Forschungsförderung wichtig ist. Denn das Ziel des Verbundes liegt darin, gemeinsame Forschungs- und Fördervorhaben für die Industrie anzubieten, aber auch größere Forschungsprogramme zu ermöglichen. Diese liegen größtenteils nicht im Bereich des Radars, einer der Kernkompetenzen des Fraunhofer FHR, sondern vor allem in der Hochfrequenztechnik, etwa der Kommunikation oder der Quantenelektronik. Alleine würde sich das Fraunhofer FHR deutlich schwerer tun, in solche Programme einzusteigen. Der Verbund Mikroelektronik als großer Partner erhöht die Schlagkraft deutlich – schließlich ist es ein Unterschied, ob ein einzelnes Institut mit 250 Forschenden auftritt oder ein Verbund, der etwa 3000 Mitarbeitende umfasst.

Forschungsfabrik Mikroelektronik Deutschland: One-Stop-Shop für externe Partner

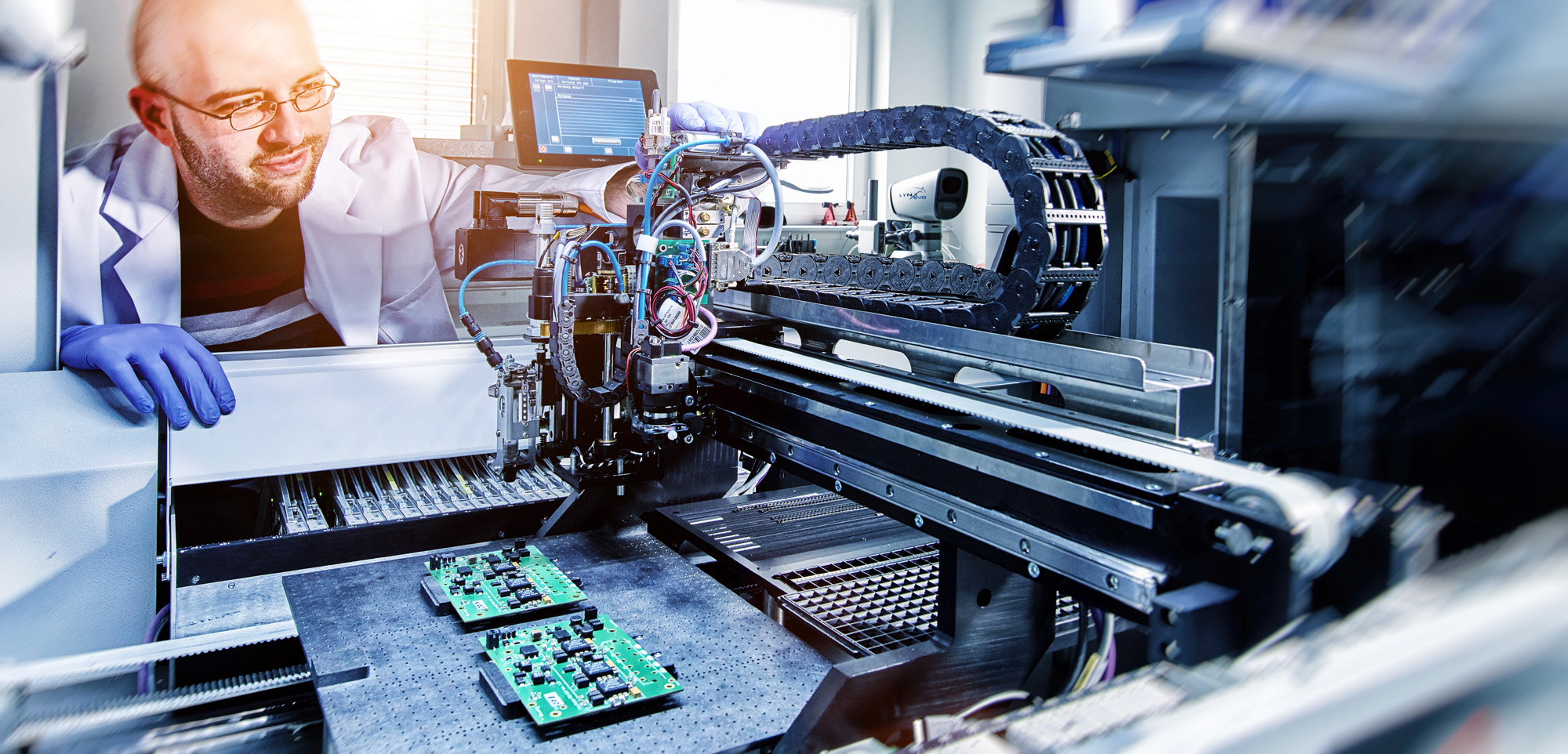

Die FMD ist der zentrale Ansprechpartner für alle Fragestellungen rund um die Mikro- und Nanoelektronik in Deutschland und Europa. Als Vorreiter für standort- und technologieübergreifende Zusammenarbeit geht die FMD aktuelle und künftige Herausforderungen der Elektronikforschung an und gibt wichtige Impulse zur Entwicklung von elementaren Innovationen für die Welt von morgen. Mit mittlerweile mehr als 4500 Mitarbeiterinnen und Mitarbeitern ist die FMD einer der größten Zusammenschlüsse für Forschung und Entwicklung dieser Art.

Als One-Stop-Shop verbindet die Forschungsfabrik Mikroelektronik Deutschland die wissenschaftlich exzellenten Technologien, Anwendungen und Systemlösungen der kooperierenden Institute zu einem kombinierten Gesamtangebot im Bereich der Mikro- und Nanoelektronik. So sind sich viele Unternehmen beispielsweise unsicher, welches die richtige Halbleitertechnologie für ihre Anwendung ist: Die Siliziumtechnologie, die in Computern und Smartphones eingesetzt wird, die Silizium-Germanium-Technologie, die im Automotivbereich genutzt wird, oder die III-V-Halbleiter, die unter anderem für die Leistungsverstärkung elementar sind? Hier bietet die FMD externen Partnern die nötige Hilfestellung und führt die exzellenten Einzelkompetenzen ihrer Mitgliedsinstitute zu einem ganzheitlichen Angebot zusammen. Mit dieser institutsübergreifenden Bündelung von Know-how kann die gesamte Wertschöpfungskette bedient werden. Als One-Stop-Shop ist die FMD somit zentrale Anlaufstelle für Kooperations- und Industrieanfragen. Forschung aus einer Hand also.