Multimodale Antennen aus dem 3D-Drucker

Wie gut die Auflösung von Radarsystemen ist, wird maßgeblich von der Bandbreite des Radarsystems bestimmt. Herkömmliche Fertigungsverfahren von Antennen sind hinsichtlich der Bandbreite jedoch ausgereizt. Dreidimensional gedruckte Antennen versprechen dagegen höhere Bandbreiten und somit eine verbesserte Auflösung. Zudem lassen sich durch breitbandige Antennen Aperturen verschiedener Systeme zusammenlegen.

Kampfflugzeuge, Drohnen und Fregatten haben eines gemeinsam: Auf ihnen sind zahlreiche verschiedene Systeme installiert, von denen jedes seine eigene Antenne besitzt – auf Fregatten befinden sich teilweise bis zu 150 Antennen. Da kann es zum einen eng werden, zum anderen beeinflussen sich die Antennen gegenseitig. Könnte man Antennen größerer Bandbreite realisieren, ließen sich mehrere Antennen zusammenlegen. Auch darüber hinaus ist eine hohe Bandbreite wünschenswert: Denn sie bestimmt beim Radar maßgeblich die Auflösung, bei Kommunikationsanwendungen die Kanalkapazität. Eine Lösung bieten multimodale Antennen, also eine Kombination von Antennen. Der Haken an der Sache: Sie lassen sich nur schwer über herkömmliche Fertigungsverfahren wie Leiterplatten herstellen, da diese sind in punkto herstellbarer Bandbreite scheinbar am Limit sind.

3D-Druck schöpft auch die Höhe mit aus – und erlaubt somit höhere Bandbreiten

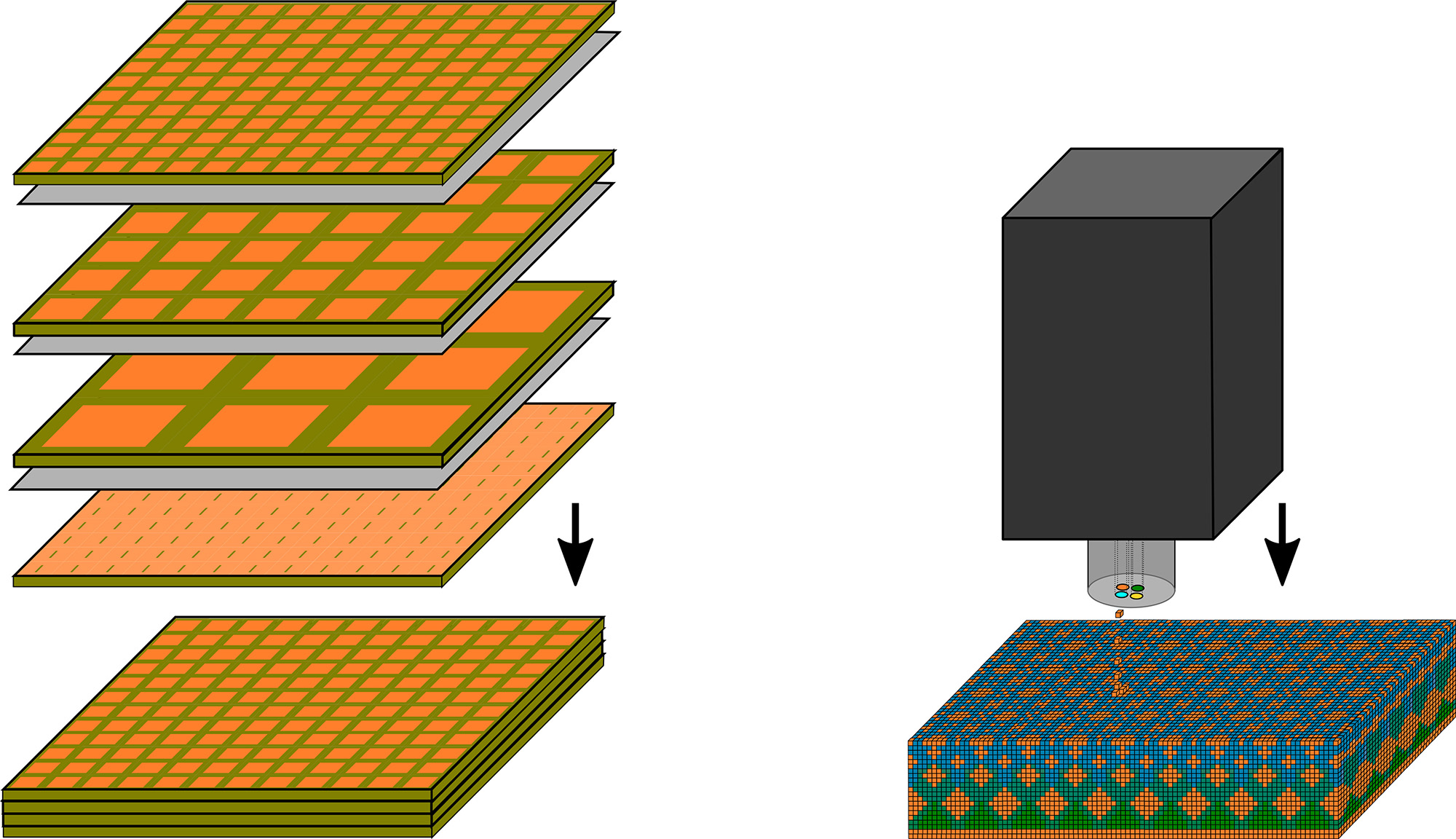

Das Fraunhofer FHR geht daher neue Wege und setzt für die Herstellung multimodaler Antennen auf den 3D-Druck. Qualitativ weiß man, dass ein bestimmtes Volumen ein festes Bandbreitenlimit hat. Anders gesagt, je größer die Antenne, desto größer die realisierbare Bandbreite. Doch wie kann man das vorhandene Volumen besser nutzen und auch bei kleinen Antennen eine möglichst große Bandbreite realisieren? Hier kommt der 3D-Druck ins Spiel: Da man im monolithischen Bereich ist, kann man – im Gegensatz zu Leiterplatten – die Höhe direkt mit nutzen und so hohe Bandbreiten realisieren. Auch die Materialparameter lassen sich besser variieren. Zwar wird im Falle von einfachen Druckprozessen für jeden Druck das gleiche Material verwendet, allerdings können die effektiven Materialparameter z. B. über gezielte Lufteinschlüsse eingestellt werden. Noch fehlt ein stabiler Prozess: Die Druckqualität muss auch im Millimeterbereich gut sein, zudem braucht man das passende Material. Erhältliche Materialien sind dafür nicht spezifiziert. Das Fraunhofer FHR charakterisiert kaufbare Materialien für den Hochfrequenzbereich und optimiert sie ggf. darauf.

Der 3D-Druck erlaubt langfristig nicht nur, verschiedene Antennen zu multimodalen Antennen zusammenzulegen, sondern auch Antenne und Speisenetzwerk, aus der sie ihre Energie bezieht. Konforme Antennen, wie sie etwa in den Flugzeugrumpf integriert werden, lassen sich ebenfals gut per 3D-Druck ebenfalls fertigen – die nötige Krümmung kann direkt beim Ausdruck realisiert werden.