3D-gedruckte Antenne: Hohe Komplexität – einfach hergestellt

Leistungsstarke Radarsysteme an Bord unbemannter Flugzeuge sowie in Fahrzeugen aller Art erfordern möglichst leichte und kompakte Systeme. In diesem Sinne entwickeln die Forschenden am Fraunhofer FHR radarkompatible 3D-gedruckte wellenleiterbasierte Antennen-Array-Systeme, die deutlich kompakter und einfacher herzustellen sind als ihre Pendants aus Metall.

Sei es in der Verteidigung, sei es im Bereich von Satelliten, Medizin oder der Fahrzeugindustrie: Die nächste Generation von Radargeräten erfordert mehr Bandbreite, Reichweite und Leistung – was nur mit hochkomplexen Lösungen erreichbar ist – während sie gleichzeitig leicht, kompakt und kostengünstig sein sollen. Klingt kaum realisierbar? Bisher drängte sich dieser Eindruck auf: Bestehen derzeitige Ansätze schließlich größtenteils aus schwerem Metall, sind zudem kostenintensiv und erfüllen die Anforderungen oftmals nur mäßig. Auch ist der Herstellungsprozess extrem aufwändig, schließlich bestehen wellenleiterbasierte Antennenarrays in der Regel aus vielen kleinen Teilen.

Einen Ausweg bietet die 3D-Drucktechnologie. Auf diese setzen Forscherinnen und Forscher des Fraunhofer FHR bei der Entwicklung eines neuen Waveguide-Antennenarrays, bestehend aus vier strahlenden Elementen mit einer hohen Bandbreite. Der Array stammt aus dem 3D-Drucker und besteht aus Kunststoff – die resultierenden Antennen-Arrays sind daher wesentlich leichter als ihre Pendants aus Metall. Ein weiterer Clou: Die Antenne lässt sich trotz des komplexen Aufbaus in nur einem Schritt fertigen, was die Herstellung deutlich kostengünstiger macht. Auch lassen sich kompaktere Bauweisen ohne Einbußen bei der Systemeffizienz realisieren.

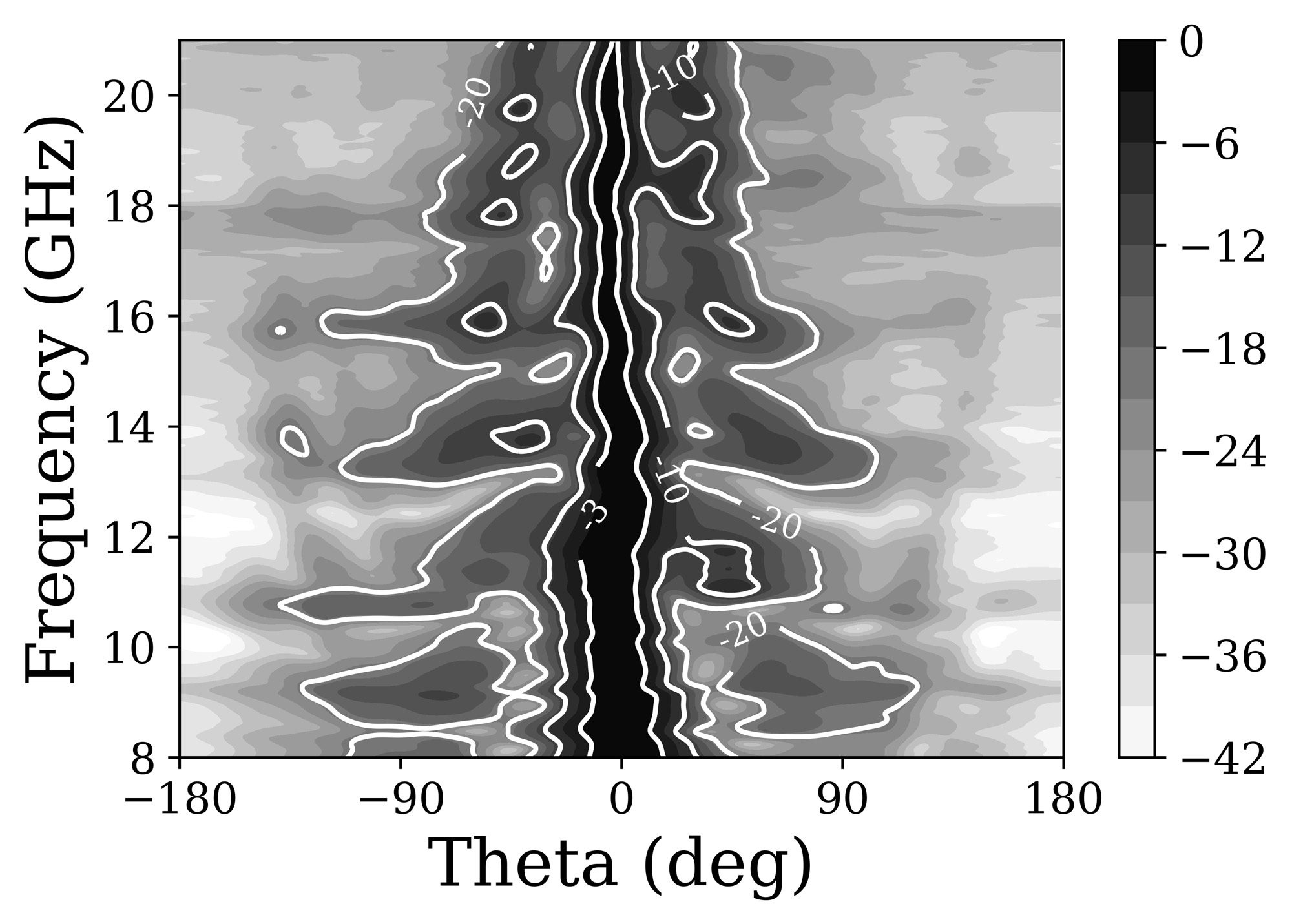

Da der Kunststoff selbst nicht die elektromagnetischen Eigenschaften aufweist, die eine Antenne benötigt, galvanisieren die Forscherinnen und Forscher ihn mit einer Schicht aus Kupfer und Nickel. Die einzigartigen Eigenschaften des entwickelten Verfahrens ermöglichen es, die Metallisierungsschicht nur auf die äußere Oberfläche aufzubringen – dies vereinfacht den Herstellungsprozess um ein Weiteres und macht eine Innenbeschichtung von Teilen überflüssig. Das Kupfer sorgt für die elektromagnetischen Eigenschaften, das Nickel stabilisiert diese Schicht und schützt sie vor Oxidation und Korrosion. Das Ergebnis kann sich bereits jetzt sehen lassen: Die 3D-gedruckte Antenne, die in einem Frequenzbereich von 8 GHz bis 21 GHz arbeitet und eine Richtwirkung von 17 dBi aufweist, wurde bereits erfolgreich am Fraunhofer FHR getestet. In weiteren Entwicklungsschritten steht unter anderem die Verbesserung der Verluste auf der Agenda. Zu diesem Zweck suchen die Forscher aktiv nach neuartigen Herstellungsansätzen und neuen Materialien, die sie auf ihre Designs anwenden können.