Mehr Effizienz durch präzise Inline-Messung: Radartechnologien für die Stahlindustrie

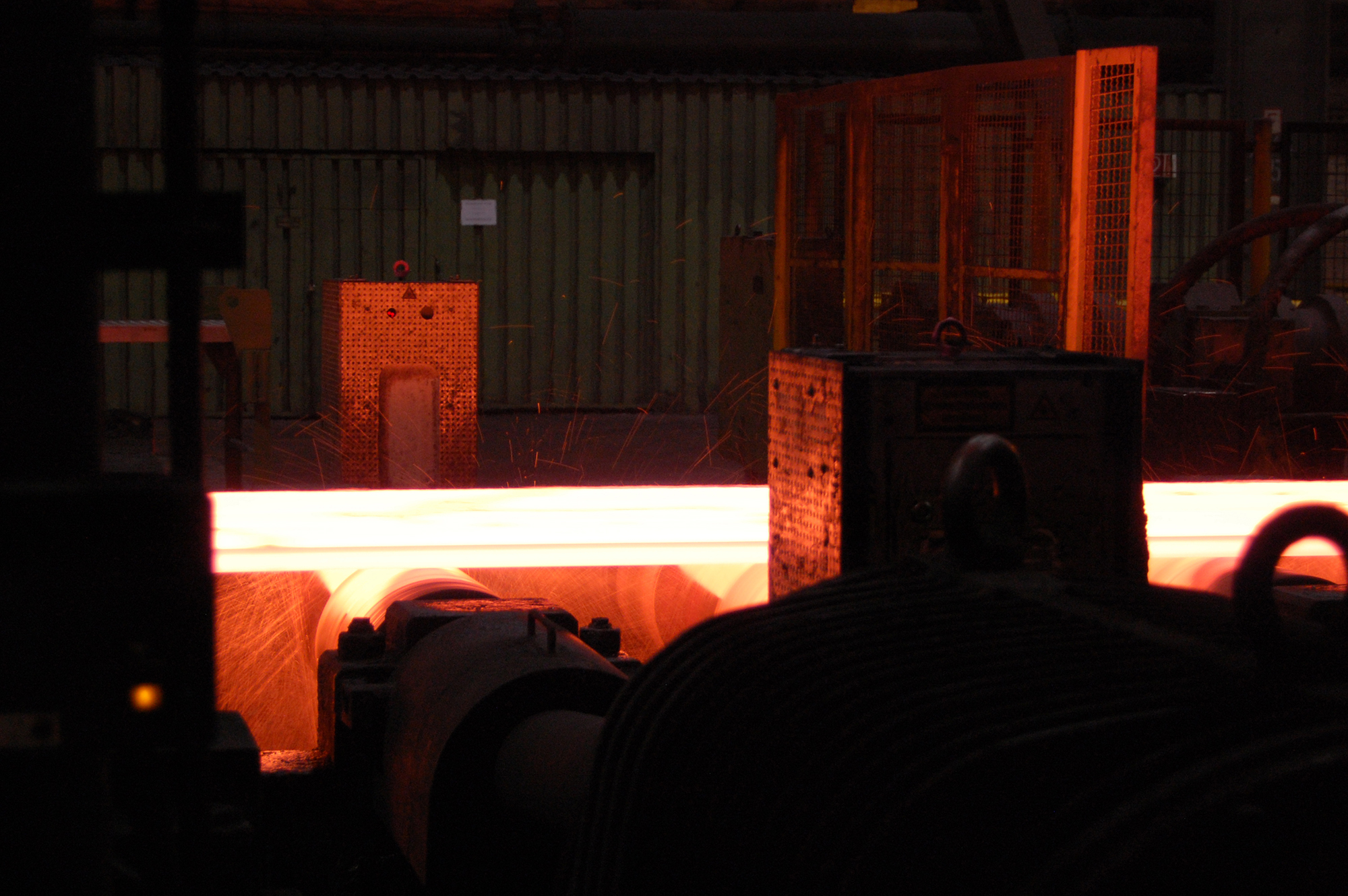

Dampf, Zunder, Spritzwasser: In den Warmwalzstraßen der Stahlproduktion herrschen raue Umgebungsbedingungen. Konventionelle Messsysteme wie optische oder Röntgensysteme können hier häufig nicht eigensetzt werden. Radar hat mit diesen Widrigkeiten kein Problem und hilft Monitoringlücken in der Prozesskette zu schließen. Das Fraunhofer FHR arbeitet daher seit über einem Jahrzehnt an der Entwicklung von Hochfrequenzsensorik zur Messung prozessrelevanter Parameter unter rauen Umweltbedingungen und entwickelt diese kontinuierlich weiter. Ausgangspunkt war ein Projekt mit dem Kooperationspartner IMS Messsysteme GmbH vor rund 10 Jahren, in dem ein Demonstrator für präzise Breitenmessung der Stahlbrammen basierend auf Radartechnik entwickelt, fertig gestellt und in den Einsatz gebracht wurde. Seitdem wird intensiv weiter geforscht.

In der Warmbandstraße in der Stahlproduktion kommen die 1000 Grad heißen Vorbänder direkt aus dem Ofen an und müssen von einer Dicke von 300 mm auf 10 mm gewalzt werden – und das möglichst präzise in der geforderten Breite um Ausschuss zu vermeiden. Bei der Salzgitter Flachstahl GmbH installierte des Fraunhofer FHR im Jahr 2014 den ersten Prototypen zur radarbasierten Breitenmessung, der die Breite hochgenau misst und an die Regelung meldet. Dieser zeichnet sich durch eine bistatische Anordnung aus mit einem Sender und zwei Empfängern bei 60 GHz mit 7 GHz Bandbreite und einer erreichbaren von +- 250 µm bei 4 kHz Messrate.

Kontinuierliche Weiterentwicklung: Neue Fähigkeiten und hohe Energieeffizienz

Darauf aufbauend wurden am Fraunhofer FHR weitere Inline-Systemen entwickelt, die bereits eingesetzt werden. Dies waren im Jahr 2021 der Dickenmesser mit vier monostatischen synchronisierten Sensoren bei 78 GHz und 20GHz Bandbreite der mit Winkelkompensation von +- 3 Grad +- 150 µm Genauigkeit bei 1 kHz Messrate erreicht. Das sogenannte Ofenradar ermöglichte 2023 die Bandmittenregelung an Hochtemperaturöfen. Die Besonderheit hier ist die Messung in den Ofen durch Isolationsmaterialen, welche durchlässig sind für elektromagnetische Wellen. Beim Ofenradar handelt es ich um eine bistatische Anordnung von einem Sender und zwei Empfängern bei 60 GHz und 7 GHz Bandbreite. Die Genauigkeit beträgt bis +- 1 mm (dies ist anwendungsgeschuldet, aufgrund der Transmission durch das Ofenfenster) bei 1 kHz Messrate. Ebenfalls brandneu aus dem Jahr 2023 ist das µRad: Ein mikrocontroller-basierter Pendant zum Dickenmesser. Neben der Optimierung der Ressourcennutzung, Energieeffizienz und Kosten wurde hier der Fokus auf die kohärenter Vernetzbarkeit gelegt. Der Demonstrator dieses Systems ist am Fraunhofer FHR aufgebaut und kann zu Testzwecken eingesetzt werden.

MIMO-Radar: Optimierung der im Projekt ASRA begonnenen Sensorentwicklung

Aktuell arbeitenden die Forschenden in Wachtberg auch an der Finalisierung der im Projekt ASRA begonnen Sensorentwicklung. Im Rahmen von ASRA kooperierten die IMS Messsysteme GmbH, die SMS Group GmbH, die IMST GmbH, die Ruhr-Universität Bochum sowie das Fraunhofer FHR um erstmals mittels Radarverfahren eine Konturmessung der Walzgutkante innerhalb einer Warmwalzstraße zu realisieren um den energie- und kostenintensiven Ausschuss zu sparen. Basierend auf dem Erfolg der Breitenmessung sollen nun auch weitere Ausformungen, die beim Walzen des Stahls entstehen und für Schäden am Rollgang und Walzgerüst sowie teuren Ausschuss sorgen gemessen werden. Gesetzt wird hierbei auf ein MIMO – RADAR mit zwei mal 16 Kanälen, wovon sechs übereinander „gestapelt“ und synchronisiert werden können. Dabei sendet immer ein Kanal und die restlichen 31 (plus gegebenenfalls ein benachbartes Modul) empfangen. Über die verschiedenen Perspektivwinkel der Empfangskanäle kann somit mit entsprechender Signalverarbeitung die Oberfläche der Brammenkante rekonstruiert werden.

Neben der bildgebenden Konturmessung im Stahlwerk ergeben sich weitere spannende Einsatzszenarien für das MIMO-Radar: so wurden bereits bei der schwierigen Sortierung von schwarzen Kunstoffen erste vielversprechende Tests gemacht. Aber auch bei der Detektion von Fremdkörpern in Lebensmitteln oder anderen Produkten und Stoffen könnte das neue System hilfreich sein.