Cutting-edge Radar-Sensortechnologie erfolgreich getestet

Neuer Sensor zur berührungslosen Qualitätskontrolle in der industriellen Produktion von Metallbahnen jetzt auf dem Markt

Maxcess, ein führender Anbieter innovativer Produkte und Dienstleistungen für Anwendungen im Bereich „Web Handling“, hat gemeinsam mit dem Fraunhofer FHR einen neuen Radarsensor zur Verbesserung der Bahnenproduktion in der Metallindustrie entwickelt. Den Prototyp des neuen Fife ExactTrak Radar Sensors stellte Maxcess im letzten Jahr auf der METEC-Fachmesse in Düsseldorf vor. In einer umfassenden 12-monatigen Feldtestphase bei Ségal in Belgien wurde die Praxistauglichkeit nachgewiesen. Der nun erhältliche neue Sensor nutzt Radarwellen, um die Position eines Metallstreifens durch das Isolationsfenster eines Ofens mit Temperaturen von über 1000 °C genau zu erfassen.

"Wir freuen uns, mit dem Fraunhofer FHR, einer angesehenen Forschungseinrichtung mit reicher Erfahrung und Engagement für Innovation, zusammengearbeitet zu haben", sagt Dr. Paul-Philipp Zänker, Forschungs- und Entwicklungsleiter für Maxcess Europe. "Die Einführung der Radar-Technologie markiert einen bedeutenden Meilenstein in der Geschichte unseres Unternehmens, und wir freuen uns, sie auf den Markt zu bringen."Im Gegensatz zu bestehenden Radarsensoren bietet der Fife ExactTrak Sensor von Maxcess eine deutlich bessere Genauigkeit. Diese Leistung reduziert signifikant Verschwendung und Ausschuss und unterstützt Branchen dabei, ihre Prozesse zu optimieren und eine effizientere sowie nachhaltigere Lösung zu erreichen.

Über den neuen Fife ExactTrak Radar Sensor

Dieser neue Radarsensor wird in Behandlungslinien bei der industriellen Produktion zur berührungslosen Erfassung der Mittelposition von Metallstreifen verwendet. Er ist eine Alternative zu den heute in kontinuierlichen Prozessöfen verwendeten bekannten kapazitiven oder induktiven Streifenmittensensoren. Der Wechsel von bestehenden Sensoren zu dem neuen Radarsensor ist schnell und einfach.Die Hauptvorteile sind ein vollständig wartungsfreies System, verbesserte Betriebssicherheit, hohe Präzision, einfache Installation und Unempfindlichkeit gegenüber Verschmutzungen aller Art.

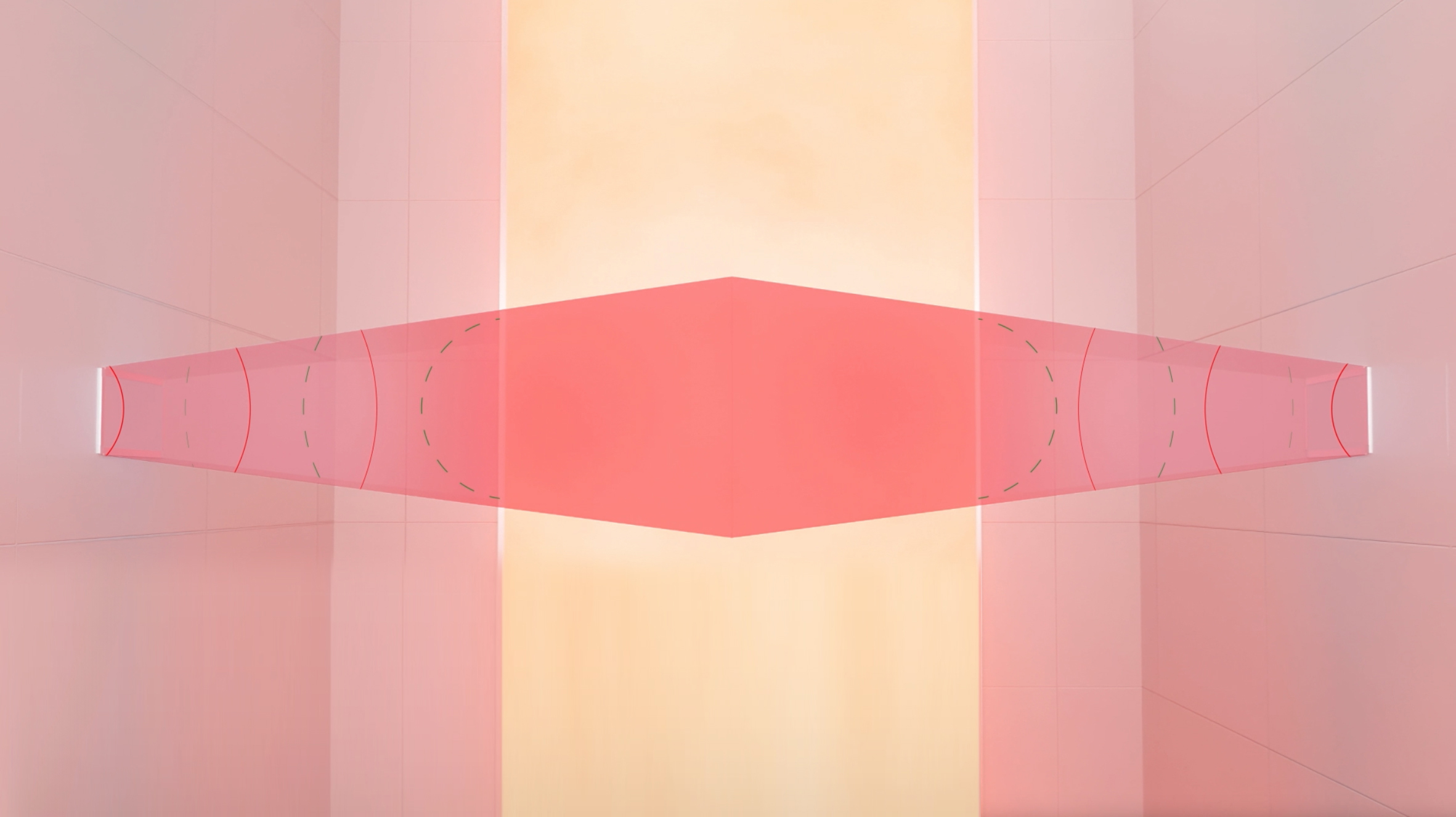

Ein System besteht aus zwei Radar-Messgeräten auf jeder Seite des Ofens, die die Position des Metallstreifens durch die Wärmedämmung von außen erfassen. Die Sendeantenne sendet elektromagnetische Radarwellen durch das Ofenfenster auf die Seite des Metallstreifens. Die Reflexionen von der Seite des Streifens werden von den Empfangsantennen aufgenommen. Durch die Auswertung der Rückkehrzeit der Radarwelle wird die Position des Metallstreifens bestimmt. Die Mittelposition des Streifens wird aus beiden Abstandswerten berechnet und steuert in Echtzeit die Position des Streifens.

Über Maxcess

Maxcess hilft seinen Kunden, die Produktivität durch innovative und nachhaltige Produkte und Dienstleistungen weltweit zu maximieren. Durch die Kombination von mehr als 400 Jahren globaler Service- und Supporterfahrung mit den bekannten Produktmarken RotoMetrics, Fife, Tidland, MAGPOWR, Webex, Valley Roller und Componex bietet Maxcess ein beispielloses Netzwerk von Anwendungsexperten und End-to-End-Lösungen für das Webhandling, um Ihnen zu helfen, besser, schneller und intelligenter zu arbeiten. www.maxcess.com

Über das Fraunhofer FHR

Das Fraunhofer-Institut für Hochfrequenzphysik und Radartechniken FHR ist eines der führenden europäischen Forschungsinstitute im Bereich Hochfrequenz- und Radartechnologie. Das Institut entwickelt maßgeschneiderte Konzepte, Verfahren und Systeme für die elektromagnetische Sensortechnologie für seine Partner. Mit einem Budget von etwa 44,6 Millionen Euro im Jahr 2022 und rund 390 Mitarbeitern ist das Fraunhofer FHR eines der größten Radar-Forschungsinstitute in Europa. Das Institut ist Teil der Fraunhofer-Gesellschaft, der weltweit führenden Organisation für anwendungsorientierte Forschung mit derzeit 76 Instituten und Forschungseinrichtungen, einem Budget von 3,0 Milliarden Euro und mehr als 30.000 Mitarbeitern.

https://www.fhr.fraunhofer.de/en/sections/Industrial-High-Frequency-Systems-IHS.html

Was ist „Web Handling“?

„Web Handling“ bezieht sich auf die präzise Handhabung und Führung von kontinuierlichen Materialbahnen, wie Papier, Folien oder Textilien, während sie durch Maschinen laufen. Das Ziel besteht darin, den Prozess effizient zu gestalten, die Geschwindigkeit zu maximieren und Abfall sowie andere Probleme zu minimieren. Diese Praxis findet Anwendung in verschiedenen Branchen, darunter Druck, Verpackung und Konversion von Materialien.